厂里新上的那套视觉检测系统,又双叒叕出幺蛾子了。花大价钱买的高清工业相机,拍出来的电路板焊点,不是一片刺眼的反光“死白”,就是边缘模糊得像隔了层毛玻璃。算法工程师盯着这些“废片”直挠头,产线主管看着频频亮起的红灯和停滞的流水线,脸色比锅底还黑。你以为是核心算法不行?不不不,很多时候,问题就出在最前端、最容易被忽视的那两个“眼睛”上——工业相机光源和镜头。今天咱就捞干的说,把这俩“祖宗”怎么选、怎么配,给你整得明明白白。

很多人砸钱,就认准高像素的相机,觉得像素越高看得越清。这想法,对了一半,也错得离谱。一套靠谱的机器视觉系统,相机、镜头、光源那是“铁三角”,缺一不可,而且权重可能跟你想象的不一样。

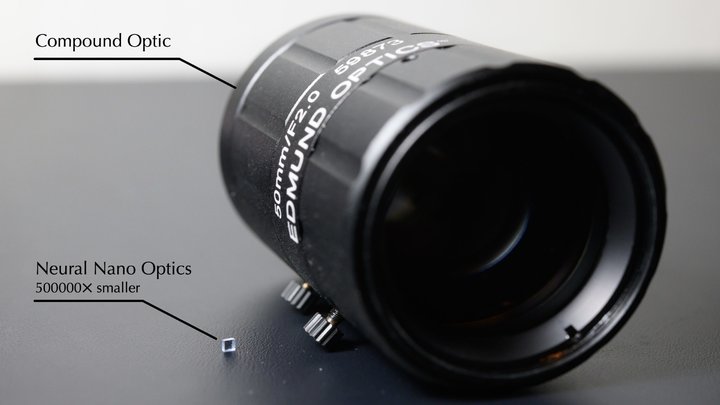

工业相机:相当于系统的“视网膜”,负责把光信号转化成数字图像。它决定了画面的基础分辨率和采集速度。

工业镜头:这是系统的“晶状体”和“角膜”。它的核心作用就三条:决定你能拍多大的范围(视场角)、能看清多细的细节(分辨率),以及测量时会不会产生“近大远小”的变形(畸变率)-3。你给1200万像素的相机配个低分辨率镜头,就像给8K电视接上老旧的有线电视信号,纯属浪费。

工业光源:这就是系统的“太阳”。它的任务不是简单地把物体照亮,而是要通过特定角度、特定颜色(波长)和特定形状的光,去凸显你想要检测的特征,同时拼命压制干扰信息。比如,让划痕“跳”出来,让反光“消”下去。

所以说,选错了光源和镜头,后端的算法和相机就算能上天,也捞不回一张能用的图。这俩要是没配好,就不是视觉检测,是“视觉迷惑”。

别再以为光源就是个灯泡了!不同的检测难题,得请不同的“光影魔术师”出马。

1. 正面刚反光?试试“点光源”和“同轴光”

对付不锈钢螺丝、亮面金属件这种高反光的主儿,普通光源一上去,画面全白了。这时候就得请出专业的工业相机光源超薄镜头,比如那种采用精密准直设计的点光源。它能把LED发出的光,通过纯玻璃透镜变成一束几乎平行、光斑极小(可小至2mm内)的高质量光束-1。这种光方向性强,能有效减少漫反射带来的光晕,直击物体表面细节,让微小的划痕、氧化斑无所遁形。

更绝的是,现在还有了“二合一”的解决方案——集成同轴光源的远心镜头-10。它把照明光路和成像光路通过分光棱镜整合在一起,让光线垂直、均匀地打在物体表面,几乎能完全消除反光。这对于检测玻璃、芯片表面瑕疵来说,简直是神器,而且节省了外部光源的安装空间,部署起来更灵活。

2. 空间捉襟见肘?“超薄面光源”来救场

现在设备集成度越来越高,留给视觉组件的空间可能只有一条缝。这时候,传统光源根本塞不进去。好在有超薄设计的侧发光面光源和平行面光源,最薄厚度可以做到惊人的6毫米-8。它们虽然薄,但通过特殊的光学设计,能实现92%-98%的照射均匀度,专门解决在紧凑空间内进行大面积均匀照明的难题,比如检测整块电路板或者手机屏幕。

3. 波长有讲究:红光不是过时,是“穿透”利器

别一提到光源就只认白光。不同颜色的光(不同波长),特性天差地别。比如,波长为625nm左右的红光,对金属表面的反射率较低,但对油污、氧化层却有较好的穿透力-1。当用白光拍铝件一片惨白时,换上红光光源,油渍和细微裂纹反而能清晰呈现。这就是“用对光,事半功倍”。

镜头家族人丁兴旺,选对了是神器,选错了就是摆设。

定焦镜头:最经济实用的“老实人”。焦距和视场角固定,成像稳定清晰,适合永远检测同一种零件的产线-3。

变焦镜头:产线上的“多面手”。焦距可调,不用换镜头就能应对不同尺寸的工件,特别适合小批量、多品种的柔性生产线-3。

远心镜头:尺寸测量领域的“裁判官”。它最大的本事是畸变极小(可低于0.1%),能消除“近大远小”的透视误差,确保测量结果不因物体位置变化而改变-2-3。检测晶圆、精密齿轮的尺寸,非它不可。

微距镜头:明察秋毫的“放大镜”。专门为拍摄微小物体而生,可以在很近距离内获得高倍率、高清晰度的图像,是查看芯片引脚、微观划痕的利器-3。

线扫描镜头:专治各种“大长件”。配合运动的物体或相机,可以连续扫描,一次性检测钢板、薄膜等大幅面材料,无缝无拼接-3。

这里必须再提一次集成同轴光的远心镜头,它不仅是光源的创新,更是镜头设计思维的进化。它将工业相机光源超薄镜头的理念与高精度成像合二为一,特别适合空间受限又要求极高检测精度的小型精密零件检测场景,实现了真正的降本增效-10。

以前高端工业镜头市场,基本被德日品牌垄断。但现在,局面大不相同了。以湖南长步道为代表的国产企业,已经杀出了一条血路。他们不仅是国内工业镜头市场的份额第一-6,更做出了全球首款1.5亿像素大靶面工业镜头、360°内外壁检测镜头等多项“全球首创”产品-4。这意味着,在很多先进制造领域,我们有了不输于国际品质、但更具性价比的“中国眼”可以选择。从贴牌代工到自主创新,国产光学品牌正在为“中国智造”注入坚实的底气-4。

说到底,搭建工业视觉系统,是个精细的系统工程。工业相机光源超薄镜头和镜头的选择,没有最好的,只有最合适的。它考验的不是你预算有多高,而是你对检测需求的理解有多深。下次再遇到检测不准、图像不佳的问题,别急着怪算法或相机,先低头看看你的“光”和“镜”用对了吗。让正确的光,照亮正确的特征,再让正确的镜头,把它清晰无误地传递出去,这才是智能产线稳定运行的底层密码。

1. 网友“精益生产老王”提问:我们厂主要是检测各种金属小零件的表面划痕和尺寸,车间环境挺亮堂的,但用的普通LED光源总是过曝或者有阴影,导致误检率高。该换哪种光源?镜头需要一起换吗?

老王你好!您这问题太典型了,车间环境光干扰和金属反光,确实是两大头疼源。您的情况,建议优先考虑以下组合方案:

光源方面,强烈推荐尝试“同轴光源”或“低角度环形光”。

同轴光源:它的光路是垂直向下通过分光镜照射到物体上,再垂直反射回镜头。这种设计能极度压制因表面不平整或起伏产生的杂乱反光和阴影,让划痕这种凹陷或凸起的特征,以清晰的明暗对比显现出来,非常适合您检测金属表面划痕的需求-10。它能有效对抗环境光干扰,得到对比度极高的图像。

低角度环形光:如果零件形状复杂,同轴光可能照不到某些侧面。低角度环光从侧边近乎切向打光,能将平面上微小的凹凸(如划痕)拉出长长的影子,从而凸显出来,对检测划痕和边缘崩缺效果很好。

镜头方面,是否需要更换,取决于您的尺寸测量精度要求。

如果只是看有没有划痕,对尺寸精度要求不高(比如±0.1mm以上),现有的普通工业镜头可能够用。但如果您需要高精度测量零件尺寸(比如±0.01mm甚至更高),那么普通镜头的透视畸变就会引入误差。这时就必须更换为远心镜头。远心镜头能确保在一定的景深范围内,物体成像大小不随其与镜头距离的微小变化而改变,从而实现真正的精准测量-3。您可以把带划痕的零件样品,交给靠谱的视觉供应商,让他们用不同的光源镜头组合试拍,效果一目了然。千万别“盲选”,实拍对比是最好的方法。

2. 网友“创业小张”提问:我们是个初创的机器人公司,在做视觉分拣的项目,预算非常紧张。看到有些没品牌但参数很高的工业镜头,价格只有大牌的三分之一,这种敢买吗?会不会踩坑?

小张,我太懂你这种又想省钱又怕踩雷的心情了!对于创业公司,每一分钱都得花在刀刃上。关于“无品牌”高参数镜头,我的建议是:可以谨慎尝试,但要做好充分的验证,并且明确它的风险边界。

首先,这些镜头之所以便宜,很大程度上就是省去了品牌溢价、市场推广和庞大的渠道费用。有些可能是光学大厂的ODM/OEM流出品,或者是有实力的工厂在“白牌”销售,其光学内核素质可能并不差-5。关键在于,你需要有一套自己的验证方法:

实测核心参数:不要只看广告页的MTF曲线。要求卖家提供实拍图,特别是测试分辨率板(看极限分辨率)、灰度卡(看色彩还原和均匀度)以及有几何图案的标定板(看畸变)。自己拿到手后,在相同环境下和你已知的靠谱镜头做A/B对比。

测试稳定性:连续通电工作24-48小时,看看图像质量(如清晰度、噪点)是否有衰减。轻轻敲击镜头外壳,观察图像是否有抖动或偏移,这关系到机械结构的牢固性。

明确应用边界:这种镜头可能非常适合你们现阶段实验室研发、算法调试、原型机制作,或者在对稳定性要求不是极端苛刻(如7x24小时无休产线)的场合使用-5。它能极大降低你们的试错成本。

但必须清醒认识到风险:“无品牌”通常意味着售后服务、质保周期(可能很短或没有)、以及批次一致性(这次买的和下次买的是否一样)存在不确定性-5。如果你的项目最终要部署到客户的关键产线上,需要长期稳定运行和快速技术支持,那么当项目进入商业化阶段时,或许就需要转而采购有品牌保障、服务可靠的镜头。可以把无品牌镜头当作性价比极高的“开发板”,但产品化时需重新评估。

3. 网友“技术宅小陈”提问:现在国产工业镜头吹得这么厉害,实际水平到底怎么样?能替代基恩士、施耐德这些国际大牌了吗?在哪些领域还有差距?

小陈,你这个问题问得非常关键。国产工业镜头的进步是实实在在的,但替代之路是分领域、分层次的。我们可以客观地看一下:

先说说“能替代”和“已领先”的领域:

中高端标准品市场:这是国产镜头突破最快的地方。像FA标准工业镜头、线扫镜头等,以长步道、海康等为代表的企业,其产品在分辨率、畸变、像差等核心光学性能上,已经能够直接对标甚至在某些规格上超越国际品牌的中端产品,实现了大规模进口替代-6。价格通常只有国际品牌的1/2到2/3,性价比优势巨大。

细分市场创新产品:国产厂商更贴近国内市场,反应迅速,在一些特殊应用上实现了“弯道超车”。比如全球首款1.5亿像素大靶面镜头、360°内外壁检测镜头等,都是国产企业的全球首创-4。这些创新产品解决了特定痛点,在国际上也具备了竞争力。

再谈谈“仍有差距”和正在追赶的领域:

超高端极限产品:在追求物理极限的领域,比如用于极紫外(EUV)光刻机的光学系统、或某些需要近乎完美光学素质的科研级镜头,国际巨头凭借数十年甚至百年的材料科学、镀膜工艺和设计经验积累,仍然占据绝对统治地位。国产在这方面还需要长时间的积累和突破。

品牌综合信任度与生态:国际大牌如施耐德、基恩士,其优势不仅在于镜头本身,更在于数十年在全球范围内建立起的品牌信任、无缝衔接的软硬件生态系统、以及遍布全球的即时技术服务网络-7。对于很多跨国企业或顶级制造企业,选择它们是一种“保险”。国产厂商在构建全球化的技术支持和品牌高端形象上,仍在路上。

极端环境下的可靠性验证:对于一些要求在全球各种极端气候、高强度连续冲击震动环境下工作十年以上的特殊工业或军工场景,国际品牌的产品经过更长时间的全球市场验证,其可靠性数据更充分。

总结一下:对于90%以上的工业自动化、消费电子检测、物流分拣等应用,国产中高端工业镜头已经完全有能力替代国际品牌,是务实且高性价比的选择。但在追求光学物理极限、以及需要全球顶级品牌背书和无忧服务的金字塔尖领域,竞争仍在继续。国产镜头的发展路径非常清晰:从中端包围,向高端突破,用创新开辟新赛道。作为用户,我们可以根据实际应用场景的精度、可靠性要求和预算,做出最合理的选择。支持国产,也是在支持一个更强大、更有选择权的产业链。