生产线上的机械臂突然停止,零件散落一地,厂长急得团团转。老师傅不慌不忙走过来,在电脑上调试了几下,机器又重新运转起来。这不是魔法,而是掌握了工业相机怎么控制的秘诀。

周末去参观朋友的自动化工厂,刚进门就看到技术员小张正对着一条停摆的生产线抓耳挠腮。原来,负责检测零件质量的工业相机突然“罢工”,导致整个分拣系统瘫痪。

几个工程师围在工控机前,屏幕上满是看不懂的代码和参数。“昨天还好好的,今天怎么就采集不到图像了?”小张抱怨道。朋友苦笑着对我说:“这种情况每个月都得来几次,损失不小啊。”

工业相机为啥会“罢工”?其实问题往往不出在硬件,而是控制系统配置不当。

根据国际自动化协会(ISA)的数据,超过67%的工业视觉系统故障源于图像采集时序错乱或镜头状态切换延迟-1。

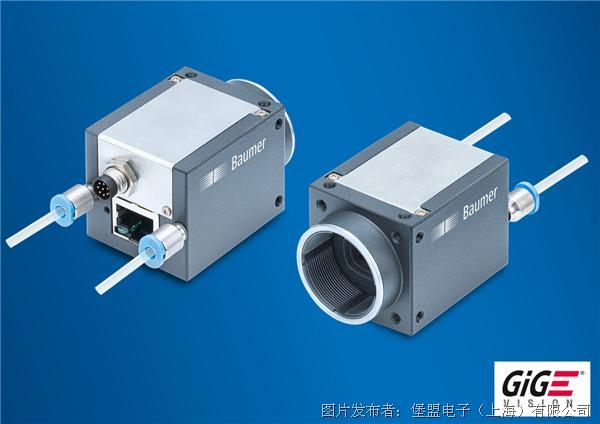

工厂里那些“眼睛”不像手机摄像头,按一下快门就行。工业相机怎么控制?得有一套精细的“指挥系统”,让它知道什么时候睁眼、怎么看、看什么、看完怎么办。

许多工程师对这点理解不深,以为接上线、装个驱动就能用。结果就是相机工作时像没头苍蝇——要么反应慢半拍,要么干脆“装瞎”。

想让工业相机听话,得先搞明白它的工作流程。不管是Basler、FLIR还是国内的品牌,控制逻辑大同小异。

第一招:选对工具,快速上手

新手建议从HALCON这样的专业软件入手。它自带的图像采集助手就像相机的“遥控器”,点点鼠标就能完成基本操作-3。

打开助手,选择GigEVision2接口,找到设备点连接,相机就接通了-7。想拍照?点“采集”就行。连续拍或设置特定拍摄次数,调整AcquisitionMode参数就能实现-3。

我让小张试了试,不到十分钟,相机就重新开始采集图像了。他感叹:“原来不用写代码也能控制啊!”

第二招:Python编程,灵活掌控

对于需要定制化功能的场景,用Python配合PyPylon库更灵活。Basler相机配合这个组合特别常见-6。

安装好pypylon包,几行代码就能让相机工作:

from pypylon import pylon 相机 = pylon.InstantCamera(pylon.TlFactory.GetInstance().CreateFirstDevice()) 相机.Open() print(f'正在使用:{相机.GetDeviceInfo().GetModelName()}')

设置曝光时间、增益,然后采集图像——编程控制让工业相机怎么控制变得更加灵活,能适应各种复杂场景-6。

第三招:状态机配置,专业高效

在真正的工业环境中,更专业的方法是配置镜头状态机。这就像给相机设计一套完整的“工作流程表”-1。

状态机包含空闲、预热、触发等待、曝光、传输等不同状态。通过优化状态转换逻辑,系统响应时间可以缩短近三分之一-1。

以高速生产线为例,零件经过传感器的瞬间,触发信号要立即让相机从“等待”跳转到“曝光”状态,拍完照马上传回图像处理单元。这中间的延迟多几毫秒,零件就可能已经移出视野了。

解决了基本控制问题,工厂还会遇到更头疼的情况。

多相机同步难:一条产线通常需要多个相机从不同角度拍摄。如果它们各拍各的,系统就乱了套。

通过给相机配置统一的时间戳同步机制,让所有“眼睛”按同一个节奏工作-1。FLIR相机可以通过GPIO接口设置触发同步,选择Line 0为触发源,所有相机就能同时响应-9。

环境干扰应对:工业现场的光线变化、振动干扰常导致图像质量下降。

通过设置区域采集功能,可以指定相机只看需要关注的部分-3。在HALCON中,调节Height、Width、OffsetX和OffsetY四个参数,就像给相机戴上了“瞄准镜”,只采集关键区域的图像。

与PLC协同工作:视觉系统常需要和控制系统的PLC“对话”。传统方案中两者独立,常出现通讯延迟-2。

现在有视觉与控制一体的平台,如中科曙光的SugonRI,能在同一平台完成视觉算法开发和PLC控制编程,大大提升了响应速度-2。

不是每个工厂都能投重金打造视觉系统。对于预算有限的情况,树莓派+OpenCV+OpenPLC的组合提供了低成本解决方案-5。

树莓派4B加装相机模块,运行OpenCV处理图像识别,再通过OpenPLC控制执行机构。这样的方案成本只有专业系统的零头,却能解决大部分基础需求-5。

无论采用什么方案,定期维护都至关重要。某电子制造企业每季度审查一次状态机配置,将平均无故障运行时间从1,200小时提升至1,850小时-1。

维护不只是擦镜头,还包括检查配置是否优化、参数是否适合当前生产需求。工业相机怎么控制不是一劳永逸的事,需要根据生产变化不断调整。

那天在工厂,小张和团队用状态机配置重新优化了相机控制系统。产线恢复运行后,效率比之前还提高了15%。朋友拍着我的肩膀:“你这趟来得值,解决了我们老大难问题!”

工厂里的机器还在规律地运转,机械臂精准抓取零件。这些“稳如泰山”的机械臂-8,背后是一双双被精心控制的“工业之眼”,它们共同拓展着人类生产能力的新边界。

网友“机器视觉小白”提问:我们小厂想引入工业相机做质量检测,但预算有限,人员也不专业,应该从哪种方案入手?

答:小规模起步,我特别推荐尝试树莓派加开源软件的方案。树莓派4B加上官方摄像头模块,硬件成本一千多块就能拿下-5。

软件方面,OpenCV和OpenPLC都是免费的,网上教程一大堆。OpenCV能搞定大部分图像处理需求,比如检测零件尺寸、识别颜色缺陷-5。

关键是先从简单的应用开始,比如在传送带末端装一个相机,检测产品有无明显瑕疵。不需要一步到位搞复杂系统,先解决一个具体问题,积累经验。

等有了效果,老板看到回报,再考虑升级专业设备也不迟。很多大厂也是这么一步步走过来的。

网友“产线工程师”提问:我们一条产线上有5台相机,经常出现同步问题,导致检测结果错位,有什么解决方案?

答:多相机同步确实是常见痛点。首先要检查所有相机是否使用统一的触发信号源。很多工厂用PLC给一个同步信号,但线路过长或干扰会导致延迟。

可以尝试采用网络同步协议,如PTP(精确时间协议),让所有相机通过网络自动对齐时间戳。有些高端相机硬件就支持这个功能。

如果相机不支持高级同步功能,可以在软件层面做文章。为每台相机设置独立的状态机,但通过统一的调度器协调-1。比如,1号相机拍照后,不仅自己要处理图像,还要发信号给2号相机:“该你拍了”。

实际调试时,用简单的LED灯和高速摄像机检查同步效果,比完全靠软件判断更直观。同步问题需要耐心调试,但一旦解决,整个系统会稳定很多。

网友“自动化项目经理”提问:视觉系统调试耗时太长,耽误生产进度,有什么办法能缩短调试时间?

答:这个问题戳中了很多项目经理的痛点。我的建议是建立标准化调试流程和模板。

首先,为不同类型的检测任务创建参数模板。比如,金属表面检测一套参数,塑料零件另一套参数。新项目开始时,直接调用相近模板,再微调就行了,不用从零开始。

使用参数组功能。很多工业相机支持保存多组参数,可以提前配置好几套设置-3。白天光线强用A组参数,晚上用B组,切换就是一秒钟的事。

再次,考虑投资一些可视化调试工具。比如HALCON的助手界面,能实时看到参数调整的效果-7。比改代码、运行、看结果这种循环快多了。

培养团队的核心人员。送一两个工程师参加专业培训,他们回来能解决80%的常见问题。知识投资回报率最高,比任何昂贵设备都管用。