说起来你可能不信,现在工厂里判断一个零件合格与否,给芯片“体检”,甚至给百米高空的高压线塔“看病”,靠的往往不是老师傅的慧眼,而是一台台冰冷的相机。但此相机非彼相机,咱们今天聊的,是站在工业视觉技术塔尖上的进口索尼工业相机生产。你可别小看它,如今智能制造里那些最苛刻、最精密的活儿,还真离不开这套“视觉系统”。

咱先聊第一个让无数工厂头疼的事儿:精度。现在的产品是越做越精,电子元件上的焊点比芝麻粒还小,金属部件内部的应力裂纹肉眼根本看不见。传统相机或者人工检测,遇到这些基本抓瞎,漏检一多,良品率哗哗往下掉。

进口索尼工业相机生产之所以能成为高端制造的宠儿,首要原因就是它把“看清楚”这件事做到了极致。比如索尼最新的IMX927全局快门传感器,直接怼上了1亿500万有效像素-1。这是个啥概念?这意味着它拍一张照片,能获得前所未有的细节信息量,在检测精密部件时,连极其微小的划痕、污渍或者引脚变形都无处遁形-4。

这还没完,光是看清静态还不够。工业产线上的零件可是飞速移动的,普通相机的“滚动快门”效应一上来,高速运动的物体在图像里直接扭曲变形,根本没法测。索尼的看家本领——Pregius S全局快门技术就派上了大用场-10。这项技术能让传感器上所有的像素在同一瞬间曝光,完美捕捉高速传送带上的产品,画面没有丝毫畸变,为后续的精准测量打下坚实基础-1-9。所以说,第一层价值,就是给生产线装上了一副永不疲劳、分辨率超高的“显微镜”。

光有精度,速度跟不上也是白搭。现代生产线节拍飞快,检测环节哪怕慢上一秒,都可能成为整个流程的瓶颈。这里的核心矛盾是:高分辨率的数据量巨大,传输和处理起来自然更耗时。

进口索尼工业相机生产的厉害之处,就在于它同时攻克了高像素和高帧率这对“冤家”。还是那个IMX927,在实现1亿多像素的同时,居然还能支持最高每秒100帧的输出速度-1。另一款面向工业成像优化的IMX925传感器更夸张,帧率高达394 fps,处理速度比传统产品快了约四倍-9。这意味着单位时间内,系统能抓取并分析更多图像,大大缩短了检测工序的时间,真正实现了“又快又准”。

这种高速处理能力,结合索尼自研的SLVS-EC高速接口-10,让海量图像数据得以顺畅地流向后台的AI分析系统。以前可能需要暂停或降速的检测工位,现在能全速甚至超速运行,整个生产线的吞吐量自然就上去了。这好比给质检环节换上了“高速马达”,不再拖后腿。

工厂环境可不是摄影棚,挑战多着呢:焊接工位弧光刺眼,户外巡检忽明忽暗,检测玻璃、塑料时反光严重,夜间作业光线不足……这些“渣”环境对传统视觉系统简直是噩梦。

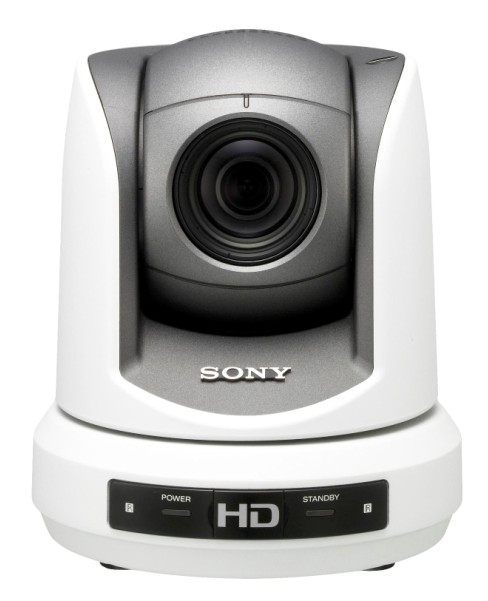

这时候,就得看进口索尼工业相机生产的“环境自适应”绝活了。索尼的4K摄像模组FCB-ER9500,搭载了STARVIS 2 CMOS传感器和宽动态范围(WDR)技术-4。简单说,它能在同一画面里,既不过曝亮部的电弧光,又能保留暗部阴影里的纹理细节,逆光看集装箱编号、夜间监控焊接质量都不在话下-8。

对于反光这个老大难问题,索尼甚至有“偏振”这一秘密武器。其IMX250MZR/MYR传感器,直接在像素层集成了微偏振滤光阵列-6。它能有效抑制来自非金属表面的眩光,直接“看穿”反光,让塑料瓶身的划痕、玻璃内部的应力分布这些原本隐藏的信息清晰浮现,这是普通相机加装外置滤镜很难稳定实现的效果-6。

更绝的是应对“看不见”的检测。索尼的SenSWIR短波红外传感器(如IMX990),能感知400-1700纳米波长的光,远超肉眼可见范围-7。用它制成的相机,可以轻松发现苹果内部肉眼不可见的瘀伤,或者透过半导体晶圆表面的薄膜,“看到”底层用于对准的标记-7。这彻底拓展了工业检测的边界。

现代工业应用场景天差地别,相机本身也必须足够灵活。进口索尼工业相机生产在这方面考虑得非常周到。比如用于无人机高空测绘的ILX-LR1相机,机身仅重243克,却拥有6100万高像素-3。轻巧的机身让无人机能搭载多台组成五目阵列,从不同角度同时拍摄,高效生成实景三维模型,用于地形测绘、电力巡检等领域-3。而FCB-EV9520L这类一体化摄像模组,则以其模块化设计和强大的防抖性能,既能集成在晃动的工业机器人手臂上完成精细作业,也能安装在深海探测器里抵抗水压与腐蚀-8。

总的来说,选择进口索尼工业相机生产,买的不仅仅是一个图像采集硬件,更是一套针对工业痛点深度优化的系统级解决方案。它通过极限的清晰度应对微观缺陷,通过惊人的速度匹配产线节拍,再通过多样的特种成像技术(全局快门、宽动态、偏振、短波红外)征服各种恶劣环境,最终以灵活的形态集成到千行百业的智能设备中。正是这种全方位的能力,让它成为了驱动工业4.0不可或缺的“智慧之眼”。

1. 网友“精益求净”问:听起来索尼工业相机确实厉害,但它的价格是不是也高不可攀?只有大厂才用得起吧?

这位朋友说到点子上了,成本确实是咱们做工厂的必须拨拉算盘考虑的事。首先得客观说,高端技术往往伴随着较高的初始投入,索尼这些搭载了最新传感器和技术的工业相机模组,价格确实比普通工业相机要高。但是,咱不能光看买设备的钱,得算总账。

它的价值在于替代更昂贵的成本和杜绝难以估量的损失。举个例子,以前检测精密元件可能得用更贵的专业检测设备,或者安排多个质检员24小时倒班,这都是巨大的人力与设备成本。一台高精度的索尼相机可能就能把这个岗位自动化了,一年省下的人工成本就很可观。更重要的是,它极高的检测精度和稳定性,能大幅降低漏检率。在半导体或精密制造行业,一个微小缺陷导致整批产品报废,或者流入市场引发召回,那损失可就是天文数字了。这么看,它更像是一个“保险”和“效率投资”。当然,索尼产品线也很丰富,从几百万像素到上亿像素都有-10,企业可以根据自身对精度和速度的实际需求,选择性价比最合适的型号,不一定非要追顶配。

2. 网友“国产当自强”问:现在国产工业相机发展也挺快,在很多中低端场景已经不输了,为什么还要强调“进口”索尼呢?

这个问题提得特别好,也特别有代表性。首先必须为国产工业相机的快速进步点赞!在常规检测、定位、扫码等大量中低端应用场景,国产相机凭借出色的性价比和灵活的服务,已经占据了重要市场,这是不争的事实。

那我们为什么还在讨论进口索尼工业相机生产的关键作用呢?核心在于 “技术天花板”和“特殊场景攻坚” 。目前在一些需要极限性能的领域,比如前面提到的每秒1亿多像素+100帧的拍摄能力-1、可商用化的全局快门偏振成像技术-6、成熟的短波红外传感器技术-7等,索尼凭借数十年的半导体技术积累,仍然处于领先地位。当你的应用遇到瓶颈:比如需要看透反光、检测肉眼不可见的内部损伤、在极暗或极高对比度环境下成像时,这些经过市场长期验证的特种技术方案,往往是最可靠、最成熟的选择。所以,当前阶段,这更像是一种互补:国产实现大规模普及和好用,进口高端技术则负责突破最难的那些瓶颈,共同推动整个工业视觉行业的进步。

3. 网友“行业探索者”问:能不能举个具体例子,说明索尼工业相机是如何在一个实际行业里解决一连串问题的?

咱就以无人机电力巡检这个非常典型的场景为例吧-3-8。这个活儿传统上是老师傅冒着风险爬塔完成的,效率低、风险高。

第一环:高效获取数据。 用搭载了多台轻量化索尼ILX-LR1相机的无人机去飞,一台相机就6100万像素-3,一次飞行就能获取海量高清杆塔和线路图片,效率是人工的几十上百倍。

第二环:克服环境挑战。 巡检会遇到强逆光、导线反光、绝缘子瓷瓶复杂反光等问题。索尼相机模组的宽动态范围(WDR)技术能压住高光、提亮暗部,清晰拍下背光处的设备铭牌-4-8;偏振技术则能有效抑制瓷瓶和导线上的眩光,让表面的裂纹缺陷更明显地暴露出来-6。

第三环:看清细微缺陷。 高压线上的细小电弧灼伤、绝缘子上的微小裂纹,都需要极高的分辨率来捕捉。索尼高像素传感器的细节解析能力在这里至关重要-3。

第四环:保障拍摄稳定。 无人机在空中会有晃动,索尼FCB-EV9520L等模组集成的强力防抖功能,能有效抵消振动,确保每一帧画面都清晰可用,为AI识别算法提供优质素材-8。

你看,从快速获取、到征服复杂光线、再到捕捉微观缺陷并保证画面稳定,进口索尼工业相机生产提供的是一套环环相扣的技术组合拳,最终实现了电力巡检的自动化、高精度化和智能化,这正是其系统级价值的完美体现。