机械臂在流水线上精准抓取零件,无人搬运车在仓库中自如穿梭,这些看似“自主”的智能行为,背后都离不开一双不眨眼的“眼睛”——工业相机。

在复杂的生产线或物流仓库里,传统的机器人编程方式显得有些“笨拙”,一旦工作状态稍微变化,机器人就不知所措了-1。

在市场需求推动下,为机器人增加视觉引导功能已成为了热门方向-1。这背后的核心,就是工业相机引导原理的技术支撑。

在工业自动化领域,机器人的传统工作方式有点像按部就班的“老黄牛”。它们依赖预先示教,严格遵循预定指令动作完成任务-1。

这种方式的局限性很明显——一旦工件状态发生改变,机器人可能就“抓瞎”了,难以完成既定工作-1。

在现代制造业中,小批量、多品种的生产模式越来越普遍。传统方式下,每次换产品都得重新编程调试,不仅效率低下,还增加了生产成本。

为解决这些问题,工业界开始给机器人装上“眼睛”,也就是视觉引导技术。

这种技术通过模拟人类眼睛的工作原理,帮助工业机器人精准检测工件的位置状态,利用获取的视觉信息引导机器人完成定位与抓取-1。它克服了传统工业机器人的固有弊端,提升了应用的灵活性与实时性-1。

工业相机引导原理听起来复杂,其实核心思路很简单——就是让机器“看见”并“理解”周围环境,然后做出正确决策。

相机首先采集图像,镜头负责聚焦成像,光源提供适宜照明条件,视觉软件处理图像,实现工件抓取点的视觉定位-1。

一套完整的3D视觉引导工作流,通常遵循 “感知-决策-执行”的循环,其软件架构对应支撑以下关键环节-2。

首先是三维数据采集与预处理。软件架构底层控制3D相机进行高速、高精度扫描,获取原始点云数据。这些点云经过去噪、滤波、拼接等处理后,质量得到提升-2。

接着是识别与位姿估计算法层,这是架构的技术核心。算法需要在杂乱背景、物体堆叠或光线变化下,快速计算出目标物体的6D位姿,包括三维空间坐标和三个旋转角度-2。

算法计算出目标位姿后,软件架构需要将其转换为机械臂控制器能理解的指令,并规划出安全、高效、无碰撞的运动轨迹,引导机械臂到达指定位置完成操作-2。

工业相机引导技术也在不断发展,从最初的2D视觉引导发展到如今的3D视觉引导。

2D视觉主要提供平面坐标和旋转信息,无法感知深度和物体在空间中的完整倾斜角度-2。

而3D视觉引导能提供完整的6D位姿信息,适用于物体高度不一、无序堆放、需要空间角度对齐的复杂场景,应用范围更广,引导精度也更高-2。

这样的进步使得工业相机引导原理更加完善,能够处理更复杂的工业应用场景。

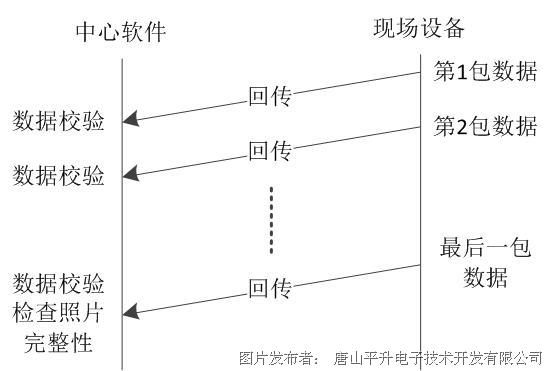

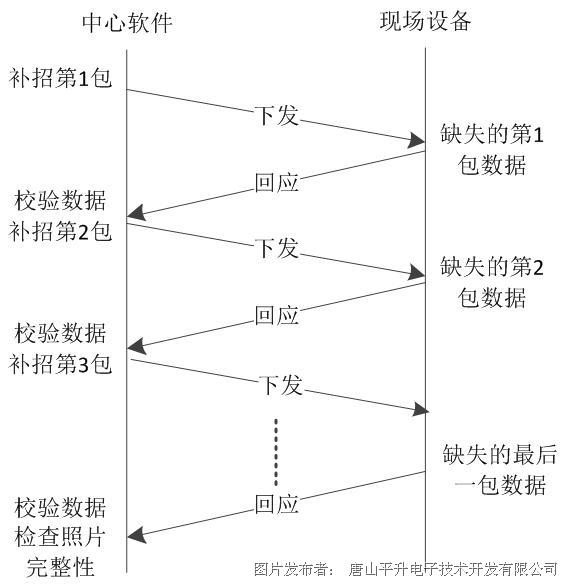

在视觉检测系统中,往往需要在物体(通常是移动的物体)完全位于镜头下方且光源被激活的那一刻采集图像-5。

这听起来简单,但实际应用中细节很多。生产制造过程中,机器时钟、相机和光源之间的同步是通过触发信号来实现的-5。

触发信号可以是外部信号或者相机事件,由硬件或应用软件生成,用来启动相机的图像采集-5。

为了实现过程同步,必须采取相应的步骤来生成、传输和处理此类信号,这些步骤都会占用时间,或者容易造成信号波动,因此必须加以考量-5。

如今的工业相机引导技术已经发展出多种先进方案。比如TagSLAM(基于标签的同步定位与地图构建)技术,它通过相机对预先设计、已知几何特征的“人工标签”进行精确识别和解码,获得高置信度的位姿信息-3。

另一个趋势是边缘AI整合。将AI处理能力部署在数据获取端,可以消除延迟并减少对外部计算基础设施的依赖-7。

比如一些先进的3D深度相机整合了强大的四核心CPU和专门处理单元,可执行高性能、实时的AI处理,为分拣、质量检测和物体侦测等关键任务提供更快的周期时间和更高的系统运行时间-7。

工业相机引导系统的核心优势在于实现了生产柔性化,能够应对 “小批量、多品种”的生产趋势-2。

只需在软件中切换任务模型,同一套硬件系统即可处理不同形状、尺寸的工件,无需为每种产品定制昂贵的专用夹具或更换产线,极大提升了产线适应能力-2。

基于高精度点云和鲁棒算法,系统能引导机械臂实现亚毫米级的操作精度,并持续稳定运行,减少因定位误差导致的工件损坏或装配不良-2。

现在,工业相机已经变得既“亲民”又“能干”。过去,企业级3D系统单机成本往往超过2000美元,而如今一些集成了边缘AI的3D深度相机建议零售价已大幅下降-7。

当机器人看清了世界,它们的工作就不再是简单重复。 工业相机引导原理的技术突破,让机器拥有了真正的“慧眼”,在复杂环境中自主工作成为可能。制造业的未来,注定属于那些能够“看见”并“理解”的智能系统。